Spuitgieten is een veelgebruikt productieproces voor de productie van complexe, zeer nauwkeurige onderdelen zoals de kunststof productbeschermingsoplossingen van Caplugs. Het is een efficiënte en kosteneffectieve methode, waardoor het een populaire keuze is in verschillende industrieën. Deze blogpost geeft een kort overzicht van spuitgieten en geeft een stap-voor-stap proces voor het aanbrengen van een spuitgietkap.

Een korte geschiedenis van spuitgieten

Spuitgieten is een productietechniek waarbij gesmolten materiaal, meestal thermoplasten, in een matrijsholte wordt gespoten. Het materiaal stolt in de holte om de gewenste vorm te krijgen. Het is een zeer veelzijdig proces dat wordt gebruikt om kunststof producten met een nauwkeurig ontwerp en formaat te maken.

Spuitgieten werd in de 19e eeuw uitgevonden door John Wesley Hyatt, die op zoek was naar een vervanger voor ivoren biljartballen. Hij ontdekte dat celluloid, een soort plastic, in verschillende vormen kon worden gegoten. Deze doorbraak maakte de weg vrij voor de ontwikkeling van spuitgieten zoals we dat vandaag de dag kennen.

Spuitgieten heeft een revolutie teweeggebracht in de manier waarop producten worden gemaakt en is nu een integraal onderdeel van de productie-industrie.

Het belang van spuitgieten in de productie

Spuitgieten speelt om verschillende redenen een cruciale rol in de productie-industrie. Het maakt massaproductie van onderdelen met een consistente kwaliteit en lagere kosten mogelijk, terwijl de productuniformiteit gewaarborgd blijft. Dit is mogelijk dankzij geautomatiseerde machines die snel grote hoeveelheden onderdelen kunnen produceren. Onderdelen in grote volumes produceren is vooral gunstig voor industrieën zoals de auto-industrie, gas en olie, lucht- en ruimtevaart, bouw, elektronica en medische apparatuur.

Het proces maakt ook flexibel ontwerpen en het creëren van complexe vormen met een hoog detailniveau mogelijk. De matrijsholte kan worden aangepast om onderdelen te maken met verschillende diktes, texturen en oppervlakteafwerkingen. Dankzij deze veelzijdigheid kunnen ingenieurs innovatieve oplossingen ontwerpen die perfect voldoen aan de vereisten.

De uitzonderlijke precisie, consistentie en nauwkeurigheid van spuitgieten is van cruciaal belang, vooral in industrieën die strakke toleranties vereisen, zoals de lucht- en ruimtevaart en telecommunicatie.

De snelle productiecycli van spuitgieten maken efficiënte doorlooptijden mogelijk. Zodra de matrijs is ingesteld en de eerste parameters zijn bepaald, kan de spuitgietmachine razendsnel onderdelen produceren. Deze efficiëntie is essentieel om strakke deadlines te halen en aan de eisen van de consument te voldoen. Verdere voordelen van het proces worden beschreven in de blogpost over de voordelen van spuitgieten.

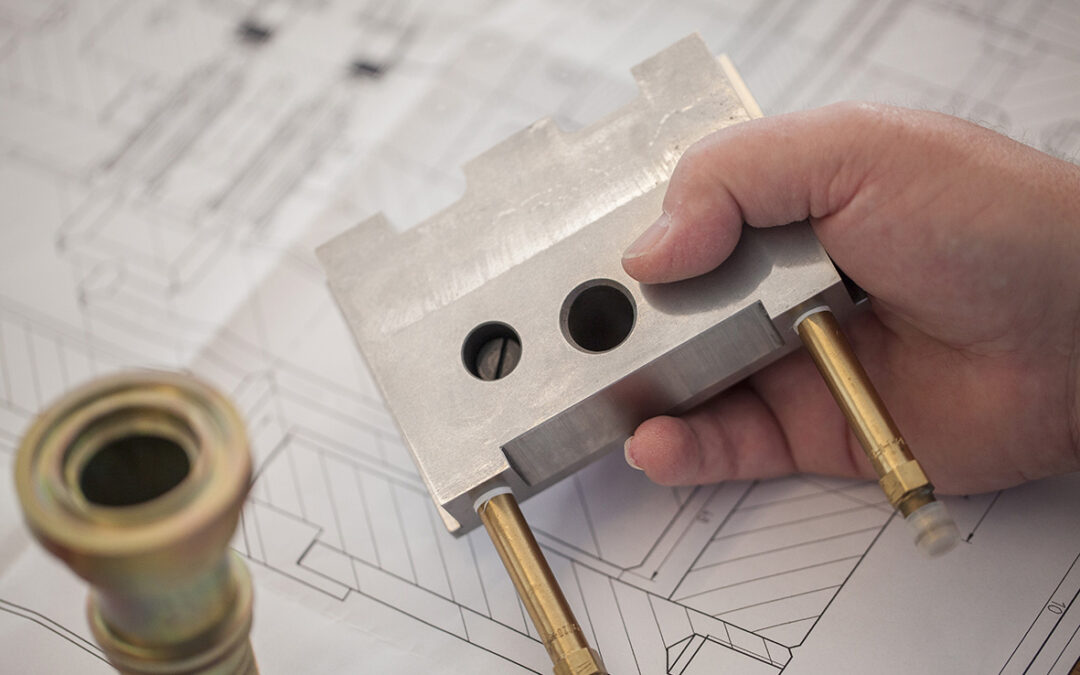

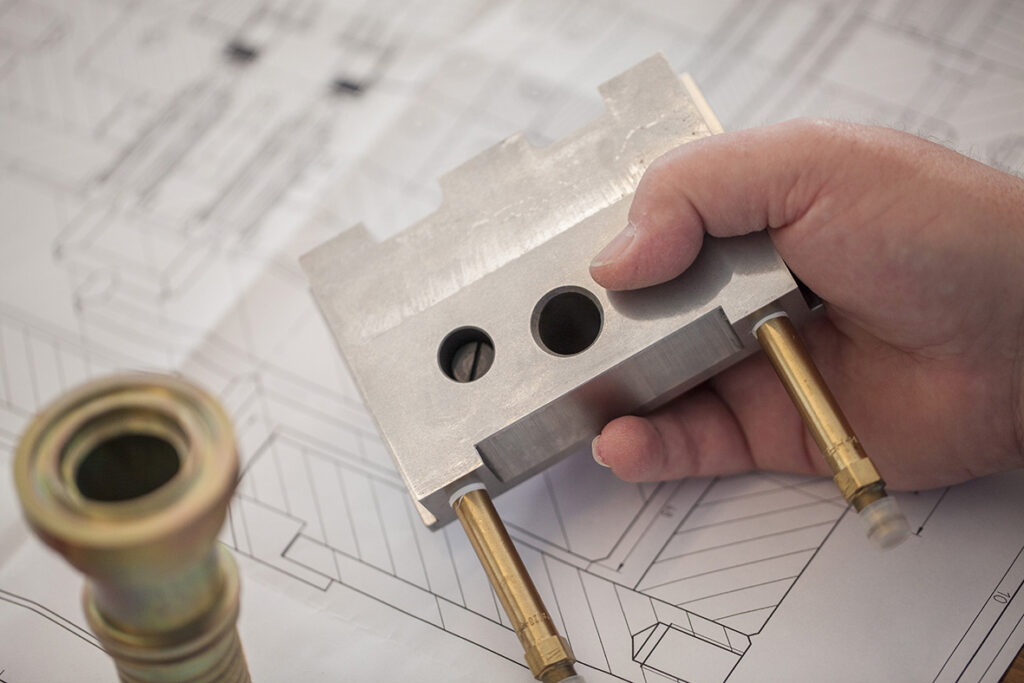

De rol van de spuitgietkap bij spuitgieten

Bij spuitgieten houdt de spuitgietkap de mal vast tijdens het inspuiten. Het sluit het gesmolten materiaal in de matrijs af en omhult het, zodat het stolt in de gewenste vorm en mogelijke lekken in het eindproduct worden voorkomen. Het regelt ook de materiaalstroom, voorkomt materiaalverspilling en verbetert de nauwkeurigheid, kwaliteit en efficiëntie in het spuitgietproces. Tot slot zorgen de gladde oppervlakken en contouren van de spuitgietkap ervoor dat het spuitgietproduct gemakkelijk uit de holte komt. Deze voorziening verhoogt de productiviteit en minimaliseert het risico op schade aan het onderdeel tijdens het uitwerpproces.

Verschillende soorten spuitgietdoppen

Gietdoppen zijn er in verschillende soorten, elk ontworpen voor specifieke toepassingen. Om de meest geschikte te kiezen voor een bepaald spuitgietproject, is het handig om de verschillende types te begrijpen.

- De standaard dop is en wordt veel gebruikt in algemene spuitgiettoepassingen. Het biedt een goede balans tussen prestaties, kosteneffectiviteit en veelzijdigheid. Standaard doppen zijn verkrijgbaar in verschillende maten en configuraties voor verschillende matrijsontwerpen en materiaalvereisten.

- De hot runner cap wordt gebruikt voor de productie van grote volumes en complexe productontwerpen. Hot runner-doppen hebben een verwarmingssysteem dat het materiaal in gesmolten toestand houdt terwijl het de matrijsholte binnengaat. Hierdoor hoeft het materiaal niet bij elke injectiecyclus opnieuw te worden verwarmd, wat resulteert in snellere productiecycli en minder materiaalverspilling.

- De cap met meerdere caviteiten wordt vaak gebruikt voor projecten waarbij meerdere caviteiten nodig zijn, zodat meerdere onderdelen tegelijk in één matrijs kunnen worden gespoten. Het verbetert de productiviteit en efficiëntie door meerdere componenten te produceren in elke injectiecyclus.

De keuze van de spuitgietkap hangt af van het gebruikte materiaal, het gewenste onderdeelontwerp en de productievereisten. Het selecteren van de juiste dop voor optimale prestaties en productkwaliteit is cruciaal.

Veiligheidsmaatregelen voor het aanbrengen van de gegoten kap

Veiligheid is van het grootste belang bij het voorbereiden van het aanbrengen van de gietkap. Zorg ervoor dat je geschikte beschermende kleding draagt, zoals handschoenen en een veiligheidsbril om je te beschermen tegen contact met verhitte materialen en bewegende onderdelen. Ken de noodstopprotocollen en houd brandblussers gemakkelijk toegankelijk. Houd u aan de waarschuwingsborden en -labels op de apparatuur, controleer of de ventilatie goed is en controleer machines op tekenen van slijtage. Deze voorzorgsmaatregelen zorgen voor een veilige omgeving, minimaliseren het risico op ongelukken en vergemakkelijken het naadloos aanbrengen van de spuitgietkap.

Een gegoten kap aanbrengen

Stap 1: Onderzoek en voorbereiding

Voordat je begint met het aanbrengen van de doppen, is het belangrijk om de soorten en doeleinden van de doppen te begrijpen, omdat verschillende doppen specifieke functies hebben. Instructies of richtlijnen van de fabrikant kunnen nuttig zijn. Monsters van de fabrikant helpen ook om de geschiktheid en grootte van de dop fysiek te evalueren . Verzamel het benodigde gereedschap en werk in een schone, goed verlichte ruimte.

Stap 2: Reinig het onderdeel

Begin met een schoon oppervlak voor een sterke hechting. Reinig het gebied waar de dop zal worden geplaatst. Stof en vuil belemmeren de hechting, dus gebruik een geschikt schoonmaakmiddel en een droge doek. Het oppervlak moet volledig droog zijn voordat je verder gaat.

Stap 3: De dop plaatsen

Als het onderdeel schoon is, houdt u de kap over het aangewezen gebied en lijnt u het zorgvuldig uit. Visuele indicatoren of markeringen geven de juiste positionering aan. Controleer twee keer of de plaatsing van de dop overeenkomt met het beoogde uiterlijk en de functie van het product.

Stap 4: De dop aanbrengen

Druk de dop voorzichtig op het oppervlak van het onderdeel. Begin met lichte druk om aanpassingen mogelijk te maken. Voer de druk geleidelijk op naarmate de dop vastkleeft, zodat er een goede hechting ontstaat. Vermijd overmatige kracht om schade te voorkomen. Volg de instructies van de fabrikant als er lijm nodig is.

Stap 5: Eindcontrole

Inspecteer de dop na het aanbrengen grondig. Controleer de uitlijning op gelijkmatigheid en symmetrie. Let op gaten of onregelmatigheden die duiden op een onjuiste pasvorm. Controleer of alle vergrendelingsmechanismen of functies correct zijn ingeschakeld. Een nauwgezette eindcontrole garandeert een succesvolle toepassing en een eindproduct dat aan de verwachtingen voldoet.

FAQs

V: Waar moet ik rekening mee houden voordat ik een dop op mijn product aanbreng?

Het is essentieel om het type dop en het doel ervan te begrijpen. Verschillende doppen hebben verschillende functies, dus het helpt om de verschillen te kennen om de juiste dop te kiezen.

V: Hoe kan ik specificaties van doppen opzoeken?

De instructies en richtlijnen van de fabrikant geven informatie en advies over het kiezen van de juiste dop. U kunt monsters bestellen om de vorm, grootte en pasvorm van de dop op het product te controleren.

V: Waarom moet het onderdeel worden gereinigd?

Als het oppervlak van het product vuil of vettig is, kan de dop geen sterke verbinding vormen.

V: Wat is het belang van de juiste positionering?

Visuele indicatoren of markeringen kunnen de juiste plaatsing aangeven. Dit is belangrijk om er zeker van te zijn dat de dop goed past en werkt zoals gepland.

V: Hoe moet ik de kap op het onderdeel aanbrengen?

Begin met de dop voorzichtig op zijn plaats te drukken met lichte druk. Voer de kracht geleidelijk op om een goede pasvorm te krijgen.

V: Kan ik overmatige kracht gebruiken bij het aanbrengen van de dop?

Gebruik niet te veel kracht om schade aan de dop of het onderdeel eronder te voorkomen. Geleidelijke en gecontroleerde druk is effectiever.

V: Wat als er lijm nodig is voor de dop?

Als de dop lijm nodig heeft, volg dan de instructies van de fabrikant voor de juiste hoeveelheid en aanbrengmethode.

V: Waarom is een eindcontrole belangrijk?

Een laatste inspectie zorgt ervoor dat de kap goed is uitgelijnd, dat er geen onregelmatigheden zijn en dat alle extra voorzieningen correct functioneren.

Bekijk alle producten in onze catalogus of neem contact met ons op voor meer informatie en advies over het selecteren, bestellen en monteren van kunststof doppen.