Casi di studio

Con clienti in una vasta gamma di settori industriali in tutto il mondo, Caplugs fornisce soluzioni standard di protezione dei prodotti per innumerevoli applicazioni.

Al di là dello standard, i tecnici Caplugs collaborano strettamente con i clienti per creare componenti personalizzati in grado di risolvere le loro sfide specifiche.

Ecco alcune delle sfide che i clienti hanno affrontato in materia di protezione dei prodotti e come Caplugs li ha aiutati a risolverle.

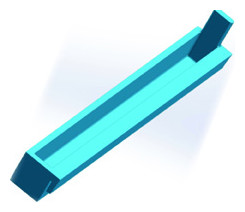

Sfida: Una tempistica ambiziosa e la necessità di una soluzione economica per realizzare una complessa soluzione di mascheratura personalizzata per la guida di montaggio di un condensatore. L’etichetta del codice a barre sulla guida di montaggio del condensatore a U deve essere mascherata durante l’applicazione della vernice. Era fondamentale che il codice a barre rimanesse visibile e funzionante anche dopo la verniciatura, per mantenere la tracciabilità e controllare l’inventario dallo stabilimento all’utente finale. Inoltre, la maschera doveva rimanere al suo posto durante il processo di verniciatura.

Soluzione: Caplugs ha progettato un inserto di mascheratura in silicone personalizzato, con una linguetta di facile rimozione per l’operatore da inserire a pressione nella guida di montaggio e un labbro sporgente per un maggiore attrito che aiuta a tenerlo in posizione.

Sfida: Un sistema microbiologico automatizzato utilizzato negli studi epidemiologici aveva due aperture identiche che necessitavano di una chiusura ermetica che potesse essere facilmente rimossa. Ciò consentirebbe un facile accesso al laboratorio, assicurando che il contenuto non possa fuoriuscire quando il sistema si chiude. Le guarnizioni in plastica del tappo dovevano rimanere intatte anche quando l’unità veniva inserita in una centrifuga. Infine, i tappi devono essere prodotti secondo rigorose linee guida di pulizia e sigillati in una confezione di facile apertura per evitare la manipolazione diretta delle parti.

Soluzione: Caplugs ha progettato un tappo personalizzato stampato a iniezione che potesse essere facilmente inserito in posizione una volta avviato il test, garantendo una tenuta perfetta. Prodotti e confezionati in una camera bianca di classe 8 ISO, i tappi hanno rispettato i loro rigorosi requisiti di pulizia e sono stati abbastanza stretti da garantire che il contenuto non si rovesciasse.

Problema: Durante l’aspirazione del drenaggio gastrico dai pazienti, gli operatori sanitari a domicilio talvolta facevano cadere accidentalmente il tappo della porta del dispositivo medico, causando una contaminazione che poteva colpire il paziente o l’operatore sanitario. Il cliente si è rivolto a Caplugs, cercando di sviluppare un tappo con un cavo da collegare alla valvola.

Soluzione: Gli ingegneri di Caplugs hanno sviluppato un’esclusiva cinghia in vinile personalizzata con un cappuccio a due teste che soddisfa le esigenze funzionali dei medici e dei pazienti assistiti a domicilio. Il tappo si adatta a entrambe le porte nonostante i diametri leggermente diversi, poiché il materiale vinilico consente una certa flessibilità. Caplugs ha stampato anche il connettore e il tappo dell’imbuto.

Sfida: Il cliente utilizzava una fiala aperta contenente un reagente, con il rischio di fuoriuscita durante i processi secondari. Hanno valutato l’utilizzo di vari materiali, come coperture e tappi, accanto ai tappi di protezione standard, con scarso successo. Inoltre, il cliente desiderava automatizzare il processo secondario di inserimento di un mezzo nella fiala. I requisiti dei materiali includono stabilità ai raggi gamma, non tossicità e grado Food and Drug Administration (FDA).

Soluzione: Gli ingegneri di Caplugs hanno progettato un tappo personalizzato in cloruro di polivinile (PVC) stampato a iniezione con chiusura. Il cliente è rimasto estremamente soddisfatto, notando una maggiore efficienza e una riduzione delle rilavorazioni.