Fallstudien

Mit Kunden in den verschiedensten Branchen auf der ganzen Welt bietet Caplugs Standardproduktschutzlösungen für unzählige Anwendungen.

Über den Standard hinaus arbeiten die Ingenieure von Caplugs eng mit den Kunden zusammen, um kundenspezifische Teile zu entwickeln, die ihren speziellen Anforderungen gerecht werden.

Nachfolgend finden Sie einige der Herausforderungen, mit denen Kunden beim Produktschutz konfrontiert waren, und wie Caplugs ihnen geholfen hat, diese zu lösen.

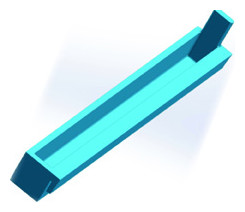

Herausforderung: Ein ehrgeiziger Zeitplan und der Bedarf an einer kosteneffektiven Lösung zur Herstellung einer komplexen, kundenspezifischen Maskierungslösung für eine Kondensator-Montageschiene. Das Strichcode-Etikett auf der U-förmigen Verflüssiger-Montageschiene muss beim Lackieren abgeklebt werden. Es war von entscheidender Bedeutung, dass der Strichcode nach der Lackierung sichtbar und funktionsfähig blieb, um die Rückverfolgbarkeit zu gewährleisten und den Bestand vom Werk bis zum Endverbraucher zu kontrollieren. Außerdem musste die Maske während des Lackiervorgangs an ihrem Platz bleiben.

Lösung: Caplugs entwarf einen maßgeschneiderten Silikonabdeckeinsatz mit einer bedienerfreundlichen Entnahmelasche zum Einpressen in die Montageschiene und einer überstehenden Lippe, die für zusätzliche Reibung sorgt, damit der Einsatz an Ort und Stelle bleibt.

Herausforderung: Ein automatisiertes mikrobiologisches System, das in epidemiologischen Studien eingesetzt wurde, hatte zwei identische Öffnungen, die einen dicht schließenden und leicht zu entfernenden Verschluss benötigten. Dies würde einen einfachen Zugang im Labor ermöglichen und sicherstellen, dass der Inhalt nicht verschüttet werden kann, wenn das System geschlossen wird. Die Kunststoffstopfen mussten auch intakt bleiben, wenn die Einheit in eine Zentrifuge gestellt wurde. Schließlich sollten die Stecker unter strengen Reinheitsrichtlinien hergestellt und in einer leicht zu öffnenden Verpackung versiegelt werden, um eine direkte Handhabung der Teile zu verhindern.

Lösung: Caplugs entwarf einen maßgeschneiderten, spritzgegossenen Stecker, der nach dem Start des Tests einfach eingerastet werden konnte und einen festen Sitz gewährleistete. Die in einem Reinraum der ISO-Klasse 8 hergestellten und verpackten Stopfen erfüllten die strengen Reinheitsanforderungen und waren so dicht, dass der Inhalt nicht auslaufen konnte.

Problem: Bei der Absaugung von Magendrainage bei Patienten ließen die Mitarbeiter des häuslichen Gesundheitswesens manchmal versehentlich die Anschlusskappe des medizinischen Geräts fallen, was zu einer Kontamination führte, die den Patienten oder die Mitarbeiter des Gesundheitswesens beeinträchtigen konnte. Der Kunde wandte sich an Caplugs, um eine Kappe mit einer Leine zur Befestigung am Ventil zu entwickeln.

Lösung: Die Ingenieure von Caplugs entwickelten ein einzigartiges, maßgeschneidertes Vinylseil mit einer zweiköpfigen Kappe, das den funktionellen Anforderungen der Ärzte und der Patienten in der häuslichen Pflege entspricht. Die Kappe passt trotz des leicht unterschiedlichen Durchmessers auf beide Anschlüsse, da das Vinylmaterial eine gewisse Flexibilität zulässt. Caplugs hat auch den Trichteranschluss und den Stecker gegossen.

Herausforderung: Der Kunde verwendete ein offenes Fläschchen mit einem Reagenz, bei dem die Gefahr bestand, dass es bei Sekundärprozessen verschüttet wurde. Sie untersuchten die Verwendung verschiedener Materialien, wie z. B. Abdeckungen und Stöpsel, neben den Standard-Schutzstöpseln mit wenig Erfolg. Außerdem wollte der Kunde den sekundären Prozess des Einfüllens eines Mediums in das Fläschchen automatisieren. Zu den Materialanforderungen gehörten Gammastabilität, Ungiftigkeit und FDA-Qualität (Food and Drug Administration).

Lösung: Die Ingenieure von Caplugs haben einen maßgeschneiderten, spritzgegossenen Stopfen aus Polyvinylchlorid (PVC) mit Absperrung entwickelt. Der Kunde war äußerst zufrieden und stellte eine höhere Effizienz und weniger Nacharbeit fest.