Lo stampaggio a iniezione è un processo produttivo ampiamente utilizzato per la produzione di componenti complessi e di alta precisione, come le soluzioni di protezione dei prodotti in plastica Caplugs. Si tratta di un metodo efficiente ed economico, che lo rende una scelta popolare in diversi settori. Questo post del blog fornisce una breve panoramica sullo stampaggio a iniezione e illustra passo per passo il processo di applicazione di un tappo stampato a iniezione.

Breve storia dello stampaggio a iniezione

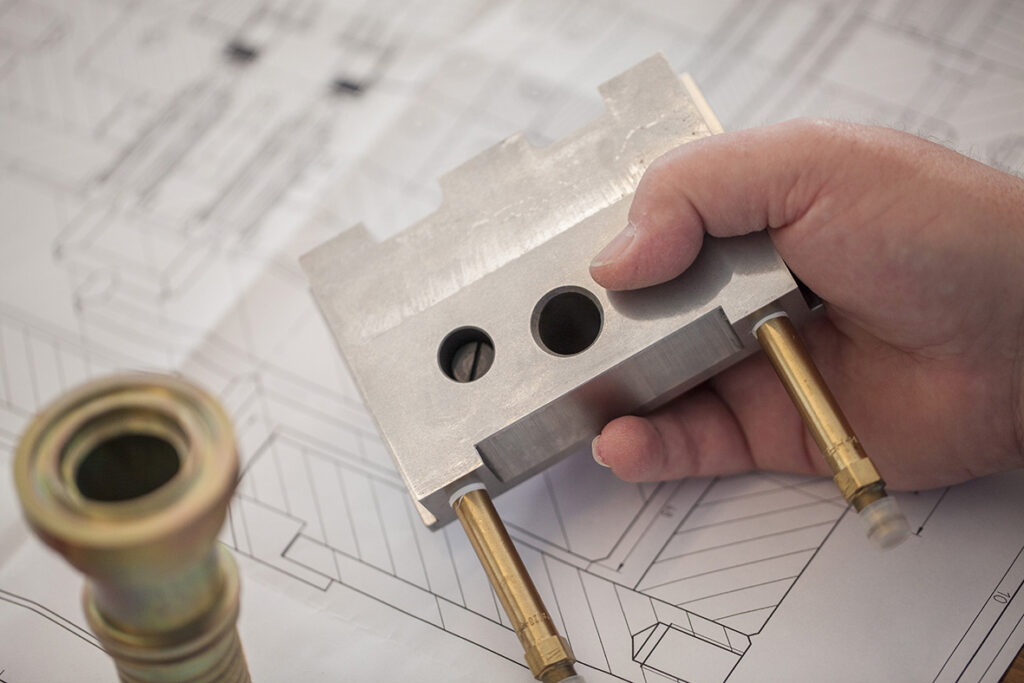

Lo stampaggio a iniezione è una tecnica di produzione che prevede l’iniezione di materiale fuso, in genere termoplastico, in una cavità dello stampo. Il materiale si solidifica all’interno della cavità per produrre la forma desiderata. Si tratta di un processo altamente versatile, utilizzato per realizzare prodotti in plastica di design e dimensioni precise.

Lo stampaggio a iniezione fu inventato nel XIX secolo da John Wesley Hyatt, che cercava un sostituto per le palle da biliardo in avorio. Scoprì che la celluloide, un tipo di plastica, poteva essere modellata in varie forme. Questa scoperta ha aperto la strada allo sviluppo dello stampaggio a iniezione come lo conosciamo oggi.

Lo stampaggio a iniezione ha rivoluzionato il modo di realizzare i prodotti e oggi è parte integrante dell’industria manifatturiera.

L’importanza dello stampaggio a iniezione nella produzione

Lo stampaggio a iniezione svolge un ruolo fondamentale nell’industria manifatturiera per diversi motivi. Consente la produzione di massa di pezzi con qualità costante e costi ridotti, garantendo l’uniformità del prodotto. Ciò è possibile grazie a macchinari automatizzati che possono produrre rapidamente volumi significativi di componenti. La produzione di pezzi in grandi volumi è particolarmente vantaggiosa per industrie come quella automobilistica, del gas e del petrolio, aerospaziale, edile, elettronica e dei dispositivi medici.

Il processo consente inoltre una progettazione flessibile e la creazione di forme complesse con un elevato livello di dettaglio. La cavità dello stampo può essere personalizzata per creare pezzi con spessori, strutture e finiture superficiali diverse. Questa versatilità consente agli ingegneri di progettare soluzioni innovative che si adattano perfettamente ai requisiti.

L’eccezionale precisione, consistenza e accuratezza dello stampaggio a iniezione è fondamentale, soprattutto nei settori che richiedono tolleranze ristrette, come quello aerospaziale e delle telecomunicazioni.

I rapidi cicli di produzione dello stampaggio a iniezione consentono tempi di consegna efficienti. Una volta impostato lo stampo e stabiliti i parametri iniziali, la pressa a iniezione può produrre pezzi a un ritmo rapido. Questa efficienza è essenziale per rispettare le scadenze più strette e soddisfare le richieste dei consumatori. Ulteriori vantaggi del processo sono illustrati nel post del blog sui vantaggi dello stampaggio a iniezione.

Il ruolo della calotta di stampaggio nello stampaggio a iniezione

Nello stampaggio a iniezione, la calotta di stampaggio mantiene lo stampo sicuro durante l’iniezione. Sigilla e racchiude il materiale fuso all’interno dello stampo, assicurando che si solidifichi nella forma desiderata ed evitando potenziali perdite che potrebbero causare difetti nel prodotto finale. Inoltre, regola il flusso di materiale, previene gli sprechi di materiale e migliora l’accuratezza, la qualità e l’efficienza del processo di stampaggio a iniezione. Infine, le superfici e i contorni lisci della calotta di formatura consentono di rilasciare ed espellere facilmente il pezzo stampato dalla cavità. Questa caratteristica aumenta la produttività e riduce al minimo il rischio di danni al pezzo durante il processo di espulsione.

Diversi tipi di tappi per lo stampaggio a iniezione

I tappi per modanature sono di diversi tipi, ciascuno progettato per applicazioni specifiche. Per scegliere quello più adatto a un particolare progetto di stampaggio a iniezione, è utile conoscere i diversi tipi.

- Il tappo standard è ampiamente utilizzato nelle applicazioni generali di stampaggio a iniezione. Offre un buon equilibrio tra prestazioni, economicità e versatilità. I tappi standard sono disponibili in diverse dimensioni e configurazioni per adattarsi ai vari design degli stampi e ai requisiti dei materiali.

- La cappetta a canale caldo viene utilizzata per la produzione di grandi volumi e per la progettazione di pezzi complessi. Le capsule a canale caldo sono dotate di un sistema di riscaldamento che mantiene il materiale in uno stato fuso mentre entra nella cavità dello stampo. In questo modo si elimina la necessità di riscaldare nuovamente il materiale a ogni ciclo di iniezione, con conseguente accelerazione dei cicli di produzione e riduzione degli scarti di materiale.

- La cappetta multicavità è spesso utilizzata per progetti che richiedono più cavità, consentendo l’iniezione simultanea di più parti in un unico stampo. Migliora la produttività e l’efficienza producendo più componenti in ogni ciclo di iniezione.

La scelta della calotta di stampaggio dipende dal materiale utilizzato, dal design del pezzo desiderato e dai requisiti di produzione. La scelta del tappo appropriato per garantire prestazioni ottimali e qualità del prodotto è fondamentale.

Misure di sicurezza per l’applicazione del tappo sagomato

La sicurezza è della massima importanza quando ci si appresta ad applicare la calotta di formatura. Indossare indumenti protettivi adeguati, come guanti e occhiali di sicurezza, per evitare il contatto con materiali riscaldati e componenti in movimento. Conoscere i protocolli di spegnimento di emergenza e tenere gli estintori facilmente accessibili. Rispettare i segnali di avvertimento e le etichette delle apparecchiature, verificare la corretta ventilazione e valutare i macchinari per individuare eventuali segni di usura. Queste precauzioni garantiscono un ambiente sicuro, riducono al minimo i rischi di incidenti e facilitano l’applicazione senza soluzione di continuità della calotta di formatura.

Applicazione di un tappo sagomato

Fase 1: Ricerca e preparazione

Prima di iniziare l’applicazione dei tappi, è importante capire i tipi e gli scopi dei tappi, poiché i diversi tappi hanno funzioni specifiche. Le istruzioni o le linee guida del produttore possono essere utili. I campioni forniti dal produttore aiutano anche a valutare fisicamente l ‘idoneità e le dimensioni della cuffia . Raccogliere gli strumenti necessari e lavorare in uno spazio pulito e ben illuminato.

Fase 2: pulire il pezzo

Per garantire un’adesione forte, iniziare con una superficie pulita. Pulire l’area in cui verrà posizionato il tappo. Polvere e sporcizia ostacolano l’adesione, quindi utilizzare una soluzione detergente adeguata e un panno asciutto. La superficie deve essere completamente asciutta prima di procedere.

Fase 3: posizionamento del tappo

Con il pezzo pulito, tenere il cappuccio sull’area designata, allineandolo con cura. Indicatori o marcature visive guidano il corretto posizionamento. Verificare che il posizionamento del tappo corrisponda all’aspetto e alla funzione del prodotto.

Fase 4: applicazione del tappo

Premere delicatamente il cappuccio sulla superficie del pezzo. Iniziare con una leggera pressione per consentire le regolazioni. Aumentare gradualmente la pressione man mano che il tappo aderisce, assicurando un legame sicuro. Evitare di esercitare una forza eccessiva per evitare danni. Seguire le istruzioni del produttore se è necessario un adesivo.

Fase 5: Controllo finale

Dopo aver applicato il tappo, ispezionarlo accuratamente. Controllare che l’allineamento sia uniforme e simmetrico. Cercare spazi vuoti o irregolarità che indichino un adattamento scorretto. Verificare che i meccanismi o le funzioni di blocco siano inseriti correttamente. Un meticoloso controllo finale assicura il successo dell’applicazione e un prodotto finito all’altezza delle aspettative.

Domande frequenti

D: Cosa devo considerare prima di applicare un tappo al mio prodotto?

È fondamentale capire il tipo e lo scopo del tappo. I tappi hanno funzioni diverse, quindi è utile conoscerne le differenze per scegliere il tappo più adatto.

D: Come posso ricercare le specifiche dei tappi?

Le istruzioni e le linee guida del produttore forniscono informazioni e consigli sulla scelta della cuffia corretta. È possibile ordinare campioni per verificare la forma, le dimensioni e l’adattamento del cappuccio al prodotto.

D: Perché è necessario pulire il pezzo?

Se la superficie del prodotto è sporca o oleosa, il tappo non può formare un legame forte.

D: Qual è il significato di un corretto posizionamento?

Indicatori o marcature visive possono indicare il corretto posizionamento. Questo è importante per garantire che il tappo si adatti bene e funzioni come previsto.

D: Come devo applicare il cappuccio al pezzo?

Iniziare ad allentare delicatamente il tappo in posizione esercitando una leggera pressione. Aumentare gradualmente la forza per ottenere un accoppiamento sicuro.

D: Posso usare una forza eccessiva quando applico il tappo?

Non usare una forza eccessiva per evitare di danneggiare il tappo o la parte sottostante. Una pressione graduale e controllata è più efficace.

D: E se il tappo richiede un adesivo?

Se il tappo necessita di adesivo, seguire le istruzioni del produttore per la quantità e il metodo di applicazione corretti.

D: Perché è importante un controllo finale?

Un’ispezione finale assicura che la calotta sia allineata correttamente, che non vi siano irregolarità e che le eventuali caratteristiche aggiuntive funzionino correttamente.

Consultate tutti i prodotti del nostro catalogo o contattateci per ulteriori informazioni e consigli sulla scelta, l’ordine e il montaggio dei tappi in plastica.