Das Spritzgießen ist ein weit verbreitetes Herstellungsverfahren für die Produktion komplexer, hochpräziser Komponenten wie die Kunststoff-Produktschutzlösungen von Caplugs. Es handelt sich um eine effiziente und kostengünstige Methode, die in verschiedenen Branchen sehr beliebt ist. Dieser Blog-Beitrag gibt einen kurzen Überblick über das Spritzgießen und zeigt Schritt für Schritt, wie man eine spritzgegossene Kappe anbringt.

Eine kurze Geschichte des Spritzgießens

Beim Spritzgießen handelt es sich um eine Fertigungstechnik, bei der geschmolzenes Material, in der Regel Thermoplaste, in einen Formhohlraum eingespritzt wird. Das Material verfestigt sich im Inneren des Hohlraums, um die gewünschte Form zu erhalten. Es handelt sich um ein äußerst vielseitiges Verfahren zur Herstellung von Kunststofferzeugnissen mit präziser Form und Größe.

Das Spritzgießen wurde im 19. Jahrhundert von John Wesley Hyatt erfunden, der auf der Suche nach einem Ersatz für Billardkugeln aus Elfenbein war. Er entdeckte, dass Zelluloid, eine Art Kunststoff, in verschiedene Formen gegossen werden kann. Dieser Durchbruch ebnete den Weg für die Entwicklung des Spritzgießens, wie wir es heute kennen.

Das Spritzgießen hat die Herstellung von Produkten revolutioniert und ist heute ein fester Bestandteil der Fertigungsindustrie.

Die Bedeutung des Spritzgießens in der Fertigung

Das Spritzgießen spielt in der Fertigungsindustrie aus mehreren Gründen eine entscheidende Rolle. Sie ermöglicht die Massenproduktion von Teilen mit gleichbleibender Qualität und reduzierten Kosten bei gleichzeitiger Gewährleistung der Produktgleichmäßigkeit. Möglich wird dies durch automatisierte Maschinen, die in kurzer Zeit große Mengen von Bauteilen herstellen können. Die Herstellung von Teilen in hohen Stückzahlen ist besonders vorteilhaft für Branchen wie die Automobilindustrie, die Gas- und Ölindustrie, die Luft- und Raumfahrt, das Bauwesen, die Elektronik und die Medizintechnik.

Das Verfahren ermöglicht außerdem ein flexibles Design und die Erstellung komplexer Formen mit einem hohen Detailgrad. Der Formhohlraum kann individuell angepasst werden, um Teile mit unterschiedlichen Dicken, Strukturen und Oberflächenbeschaffenheiten herzustellen. Diese Vielseitigkeit ermöglicht es den Ingenieuren, innovative Lösungen zu entwickeln, die den Anforderungen perfekt entsprechen.

Die außergewöhnliche Präzision, Beständigkeit und Genauigkeit des Spritzgießens ist von entscheidender Bedeutung, insbesondere in Branchen, die enge Toleranzen erfordern, wie die Luft- und Raumfahrt und die Telekommunikation.

Die schnellen Produktionszyklen des Spritzgießens ermöglichen effiziente Durchlaufzeiten. Sobald die Form eingerichtet ist und die ersten Parameter festgelegt sind, kann die Spritzgießmaschine Teile in hohem Tempo produzieren. Diese Effizienz ist für die Einhaltung enger Fristen und die Erfüllung der Verbraucherwünsche unerlässlich. Weitere Vorteile des Verfahrens finden Sie im Blogbeitrag über die Vorteile des Spritzgießens.

Die Rolle des Formschlusses beim Spritzgießen

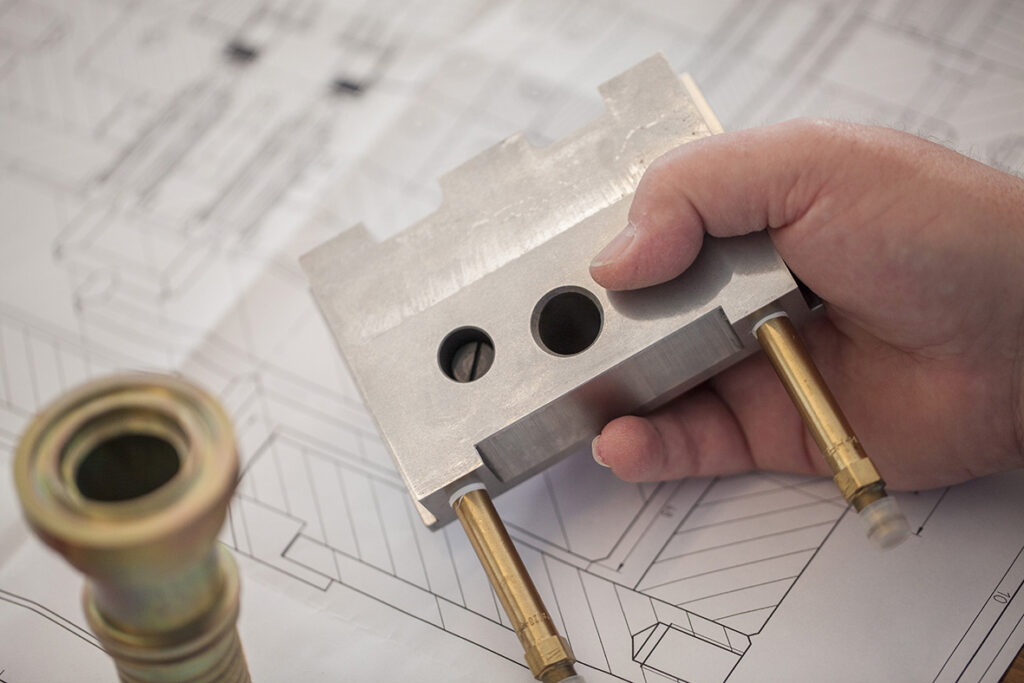

Beim Spritzgießen hält die Formkappe die Form während des Einspritzens sicher. Sie versiegelt und umschließt das geschmolzene Material in der Form und sorgt dafür, dass es in der gewünschten Form erstarrt, und verhindert mögliche Leckagen, die zu Fehlern im Endprodukt führen könnten. Außerdem reguliert es den Materialfluss, verhindert Materialabfälle und verbessert die Genauigkeit, Qualität und Effizienz des Spritzgussverfahrens. Schließlich ermöglichen die glatten Oberflächen und Konturen der Formkappe ein leichtes Lösen und Auswerfen des Formteils aus der Kavität. Diese Funktion steigert die Produktivität und minimiert das Risiko einer Beschädigung des Werkstücks während des Auswurfvorgangs.

Verschiedene Arten von Spritzgießverschlüssen

Formkappen gibt es in verschiedenen Ausführungen, die jeweils für bestimmte Anwendungen konzipiert sind. Um das für ein bestimmtes Spritzgießprojekt am besten geeignete Gerät auszuwählen, ist es hilfreich, die verschiedenen Typen zu kennen.

- Der Standardverschluss ist weit verbreitet in allgemeinen Spritzgießanwendungen. Es bietet ein gutes Gleichgewicht zwischen Leistung, Kosteneffizienz und Vielseitigkeit. Standardkappen sind in verschiedenen Größen und Konfigurationen erhältlich, um verschiedenen Formen und Materialanforderungen gerecht zu werden.

- Der Heißkanalverschluss wird für die Großserienproduktion und komplexe Teilekonstruktionen verwendet. Heißkanalverschlüsse sind mit einem Heizsystem ausgestattet, das das Material in geschmolzenem Zustand hält, während es in den Formhohlraum eintritt. Dadurch entfällt die Notwendigkeit, das Material bei jedem Einspritzzyklus erneut zu erhitzen, was zu schnelleren Produktionszyklen und weniger Materialabfall führt.

- Der Multikavitätenverschluss wird häufig für Projekte verwendet, die mehrere Kavitäten erfordern, so dass mehrere Teile gleichzeitig in einer einzigen Form gespritzt werden können. Sie verbessert die Produktivität und Effizienz durch die Herstellung mehrerer Komponenten in jedem Spritzzyklus.

Die Wahl des Formverschlusses hängt vom verwendeten Material, dem gewünschten Teiledesign und den Produktionsanforderungen ab. Die Wahl des richtigen Verschlusses ist entscheidend, um optimale Leistung und Produktqualität zu gewährleisten.

Sicherheitsmaßnahmen beim Anbringen der Formkappe

Bei den Vorbereitungen für das Anbringen der Formkappe ist Sicherheit von größter Bedeutung. Achten Sie darauf, dass Sie geeignete Schutzkleidung wie Handschuhe und Schutzbrille tragen, um sich vor dem Kontakt mit erhitzten Materialien und beweglichen Teilen zu schützen. Kennen Sie die Protokolle für die Notabschaltung und halten Sie Feuerlöscher leicht zugänglich. Beachten Sie die Warnschilder und Aufkleber an den Geräten, vergewissern Sie sich, dass die Belüftung ordnungsgemäß ist, und prüfen Sie die Maschinen auf Anzeichen von Verschleiß. Diese Vorkehrungen sorgen für ein sicheres Umfeld, minimieren das Unfallrisiko und erleichtern die nahtlose Anbringung der Gusskappe.

Anbringen einer geformten Kappe

Schritt 1: Recherche und Vorbereitung

Bevor Sie mit der Anbringung der Kappen beginnen, ist es wichtig, die Arten und Zwecke der Kappen zu kennen, da die verschiedenen Kappen spezifische Funktionen haben. Anweisungen oder Richtlinien des Herstellers können hilfreich sein. Muster des Herstellers helfen auch dabei, die Eignung und Größe des Verschlusses physisch zu beurteilen . Legen Sie die benötigten Werkzeuge bereit und arbeiten Sie an einem sauberen, gut beleuchteten Ort.

Schritt 2: Reinigen Sie das Teil

Um eine feste Verbindung zu gewährleisten, sollten Sie mit einer sauberen Oberfläche beginnen. Reinigen Sie die Stelle, an der die Kappe angebracht werden soll. Staub und Schmutz behindern die Haftung, verwenden Sie daher eine geeignete Reinigungslösung und ein trockenes Tuch. Die Oberfläche sollte vollständig trocken sein, bevor Sie weiterarbeiten.

Schritt 3: Positionierung des Verschlusses

Wenn das Teil sauber ist, halten Sie die Kappe über den vorgesehenen Bereich und richten Sie sie sorgfältig aus. Optische Indikatoren oder Markierungen helfen bei der richtigen Positionierung. Vergewissern Sie sich, dass die Platzierung der Kappe dem beabsichtigten Aussehen und der Funktion des Produkts entspricht.

Schritt 4: Anbringen der Kappe

Drücken Sie die Kappe sanft auf die Oberfläche des Teils. Beginnen Sie mit leichtem Druck, um Anpassungen zu ermöglichen. Erhöhen Sie allmählich den Druck, wenn die Kappe anhaftet, um eine sichere Verbindung zu gewährleisten. Vermeiden Sie übermäßige Gewalt, um Schäden zu vermeiden. Befolgen Sie die Anweisungen des Herstellers, wenn Klebstoff erforderlich ist.

Schritt 5: Endkontrolle

Überprüfen Sie die Kappe nach dem Anbringen gründlich. Überprüfen Sie die Ausrichtung auf Gleichmäßigkeit und Symmetrie. Achten Sie auf Lücken oder Unregelmäßigkeiten, die auf eine unzureichende Passform hindeuten. Vergewissern Sie sich, dass alle Verriegelungsmechanismen oder -funktionen korrekt eingerastet sind. Eine sorgfältige Endkontrolle gewährleistet eine erfolgreiche Anwendung und ein Endprodukt, das den Erwartungen entspricht.

FAQs

F: Was sollte ich beachten, bevor ich eine Kappe auf mein Produkt aufsetze?

Es ist wichtig, die Art und den Zweck des Verschlusses zu kennen. Verschiedene Kappen haben unterschiedliche Funktionen, daher ist es hilfreich, die Unterschiede zu kennen, um die richtige Kappe zu wählen.

F: Wie kann ich die Spezifikationen von Verschlüssen recherchieren?

Die Anweisungen und Richtlinien des Herstellers enthalten Informationen und Ratschläge zur Auswahl der richtigen Kappe. Es können Muster bestellt werden, um die Form, die Größe und den Sitz des Verschlusses auf dem Produkt zu überprüfen.

F: Warum ist die Reinigung des Teils notwendig?

Wenn die Oberfläche des Produkts schmutzig oder ölig ist, kann der Verschluss keine feste Verbindung eingehen.

F: Welche Bedeutung hat die richtige Positionierung?

Visuelle Indikatoren oder Markierungen können die richtige Positionierung anzeigen. Dies ist wichtig, um sicherzustellen, dass die Kappe gut sitzt und wie geplant funktioniert.

F: Wie soll ich die Kappe auf dem Teil anbringen?

Beginnen Sie damit, die Kappe mit leichtem Druck vorsichtig aufzusetzen. Erhöhen Sie allmählich die Kraft, um einen sicheren Sitz zu erreichen.

F: Kann ich beim Anbringen der Kappe übermäßige Kraft anwenden?

Wenden Sie keine übermäßige Kraft an, um Schäden an der Kappe oder dem darunter liegenden Teil zu vermeiden. Ein allmählicher und kontrollierter Druck ist wirksamer.

F: Was ist, wenn die Kappe geklebt werden muss?

Wenn die Kappe geklebt werden muss, befolgen Sie die Anweisungen des Herstellers für die richtige Menge und Anbringungsmethode.

F: Warum ist eine Endkontrolle wichtig?

Eine abschließende Prüfung stellt sicher, dass die Kappe richtig ausgerichtet ist, keine Unregelmäßigkeiten aufweist und alle zusätzlichen Funktionen korrekt funktionieren.

Sehen Sie sich alle Produkte in unserem Katalog an oder kontaktieren Sie uns, wenn Sie weitere Informationen und Beratung zur Auswahl, Bestellung und Montage von Kunststoffkappen benötigen.